why michelin

Soluções de transporte sustentáveis com a Michelin

Oferecer a todos os clientes empresariais uma melhor forma de evoluir

A Michelin está empenhada em ser o seu parceiro de mobilidade sustentável

Transporte de mercadorias, transporte de passageiros, construção, manuseamento, exploração mineira e agrícola, entre outros. É um cliente empresarial? Independentemente do seu setor empresarial, a Michelin tem uma gama de produtos e serviços adequados para lhe oferecer. Durante mais de um século, a Michelin tem trabalhado com clientes empresariais para proporcionar mobilidade mais segura, mais limpa, mais acessível e mais eficiente. As nossas equipas de investigação e desenvolvimento são fulcrais para esta motivação de progresso. Captam toda a sua experiência e entusiasmo para apresentar tecnologias que atendam a padrões de desempenho cada vez mais elevados.

DARK picture innovation why michelin

Abstract science. Hand holding brain digital network and light bulb inside on networking connection in the city background. Idea and imagination. Creative and inspiration. Innovation technology

A inovação é fundamental para o nosso objetivo e o Grupo Michelin serve-se de todo o seu know-how para garantir a longevidade, segurança e mobilidade, de forma a que todos os utilizadores empresariais possam escolher, sem cedências, dentro de uma seleção de pneus concebidos conforme os mais elevados padrões de desempenho e duração. O Grupo Michelin trabalha consigo para ajudar a sua atividade a ter um desempenho mais sólido, graças aos pneus robustos, fiáveis e multi-usos que proporcionam uma elevada quilometragem e vão mais longe durante o tempo em que está na estrada. A Michelin dá-lhe ainda a oportunidade de fazer uma escolha que atenda às exigências económicas da sua atividade e um meio único de conseguir novas economias de combustível.

Escolher a Michelin significa também adotar uma gama completa de serviços premium para melhorar a produtividade e o desempenho da sua empresa: gestão de pressão, soluções de manutenção e apoio, além de uma série de novos desenvolvimentos interligados com a tecnologia dos pneus.

Quer seja um operador, gestor de frotas, condutor de veículos pesados de mercadorias, autocarros ou num local de construção, quer trabalhe no transporte de mercadorias ou passageiros, na agricultura, exploração mineira, gestão de pedreiras ou qualquer outra profissão industrial, aproveite os serviços inovadores da Michelin: ferramentas eficazes para o ajudar nas suas atividades empresariais diárias, poupar-lhe tempo e otimizar e manter um controlo mais rigoroso dos custos da sua organização, ao mesmo tempo que torna as suas operações mais seguras.

O ambiente é uma questão importante para todos nós hoje em dia e é um foco crucial para a melhoria. Durante muitos anos, o Grupo Michelin tem trabalhado incansavelmente para reduzir ao máximo a sua pegada ecológica. As nossas equipas trabalham todos os dias com os agricultores para desenvolver tecnologias mais respeitadoras do solo e da agricultura.

Ajudamos as transportadoras a reduzir as emissões de CO2 e o consumo de combustível com pneus de baixa resistência ao rolamento. Concebemos pneus que mantenham o desempenho no longo prazo, para que possam ser usados até atingirem o limite de desgaste legal* e, em seguida, recauchutados: uma das principais formas mediante as quais o grupo garante que são consumidos menos recursos. Um novo meio de alcançar mobilidade sustentável.

*específico para cada setor e país

image1

MICHELIN TIRE MONITORING DIGITAL INSPECTION

Edito image sustainable Help and Advice

Dê à sua atividade força de tração, a capacidade de manter os seus veículos disponíveis em todas as circunstâncias e todas as condições meteorológicas. A força da produtividade e do desempenho duradouros.

Escolher a Michelin é escolher segurança e paz de espírito.

Como é que o transporte pode ser mais sustentável?

Declaração ambiental do produto (DAP): um marco rumo aos nossos objetivos para 2050

epd logotype basic cmyk byline

O que é a DAP?

Uma Declaração ambiental do produto, em conformidade com as normas ISO1425-2010, é um documento registado e verificado de forma independente que proporciona informações transparentes e comparáveis sobre o impacto ambiental dos produtos durante o respetivo ciclo de vida.

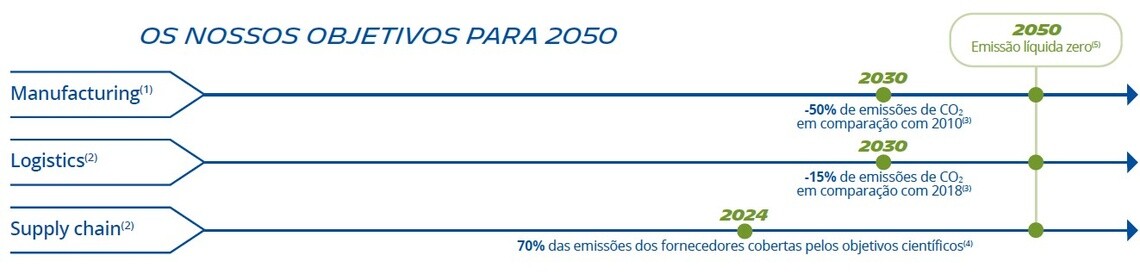

Quais são os objetivos da MICHELIN?

“Há mais de um século que a MICHELIN inova constantemente para melhorar a mobilidade das pessoas e das mercadorias. A MICHELIN está convicta de que a mobilidade, que é essencial para o desenvolvimento humano, também pode ser compatível com o respeito pelo planeta, pelo que estamos a orientar e a apoiar os profissionais de transporte na transição para um transporte mais ecológico. Num futuro próximo, tudo na MICHELIN será sustentável”

Florent MENEGAUX, CEO da MICHELIN

epd portugal 002

De que forma é que a MICHELIN se compromete com a DAP?

Em 2021, a MICHELIN foi o primeiro fabricante a comunicar abertamente o impacto ambiental dos seus produtos.

Sejam quais forem as operações ou os objetivos da frota de transporte, a Michelin está a tomar medidas: 5 pneus das 3 principais gamas de pneus MICHELIN já estão inscritos no registo da DAP.

A necessidade de um cálculo do CPK

O CPQ (custo por quilómetro *) é uma equação simples que consiste em dividir o preço de compra pelo número de quilómetros percorridos.

Um pneu que custa menos 15 %, mas que percorre menos 20 % de quilómetros, não é rentável

Por isso, a compra de um pneu é um investimento que deve ser analisado com base nos serviços prestados e em que o desempenho quilométrico tem um papel fundamental.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubeOs benefícios do modelo Multi-vida

Se pretender otimizar ainda mais o seu investimento, tenha em conta o modelo Multi-vida:

reesculturar e recauchutar os seus pneus permite melhorar ainda mais o CPK até 28 % (1).

As nossas equipas técnicas e comerciais estão ao seu dispor para analisar consigo o desempenho dos seus

pneus e calcular a economia.

O seu consumo de combustível

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubeOs pneus influenciam o consumo de combustível

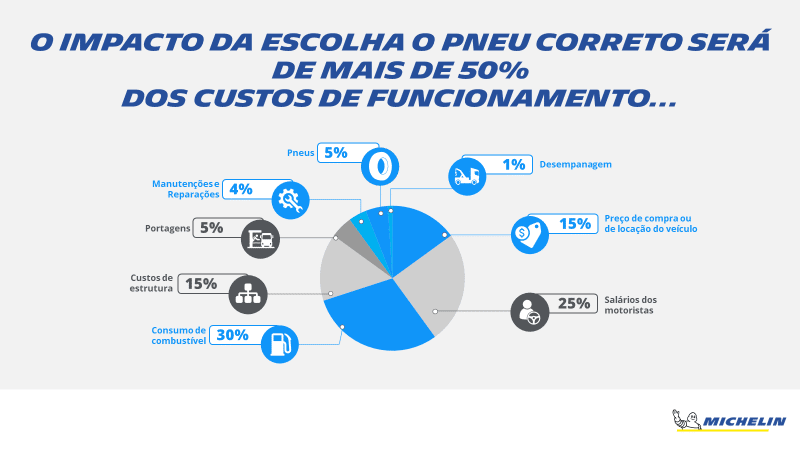

A rubrica de combustível tem um peso de 1/3 nas suas despesas (2)!

Há vários fatores que influenciam o consumo dos veículos: a carga, a tipologia das estradas, a aerodinâmica, o efeito do motorista, mas também as características do pneu.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubeA resistência ao rolamento influencia o consumo de combustível!

A mistura e a altura da borracha definem a resistência ao rolamento: descubra a razão.

Ao passar de uma etiqueta C para B numa frota de 50 veículos, pode obter uma economia máxima de 65 000 EUR (3).

O consumo de combustível é menor com a utilização dos pneus até ao seu limite de desgaste e por um período ainda mais longo graças ao reesculturado! Temos o objetivo de propor pneus com baixos valores de resistência ao rolamento, adaptados às suas utilizações para otimizar os seus custos.

A pertinência de uma abordagem global com base no TCO**

A abordagem TCO (Total Cost of Ownership – Custo total para o utilizador **) repõe o pneu nas suas rubricas de despesas de transportador.

Se o pneu representar apenas 5 % das despesas, é fundamental proceder à sua análise de perto! Torna-se necessário alargar a análise às restantes rubricas de despesas que são influenciadas pelas decisões tomadas no que respeita aos pneus.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTube

microsoftteams image 13 pt

Pneu e consumo de combustível

O combustível é a principal rubrica das despesas na sua empresa de transporte. Ao escolher um pneu com valores baixos de resistência ao rolamento, vai otimizar o consumo de combustível.

Veículos na estrada e não na oficina

Devido aos pneus, as suas ferramentas de produção podem ser ainda mais eficazes, com mais peso e com melhor peso. Ao optar por um pneu premium, que garante uma melhor longevidade e uma melhor robustez, os seus veículos passarão menos tempo na oficina e mais a circular.

Combustível, reparações, impacto na compra de veículos novos, esta rubrica de pneus, cujo peso é de apenas 5 %, desempenha um papel em mais de metade dos seus custos de exploração, melhorando também a produtividade dos seus veículos (³). As nossas equipas estão ao dispor para acompanhá-lo com estas medidas e escolhas.

Prova e demonstração

A abordagem de mobilidade sustentável segundo a Michelin pode ser vista e verificada em qualquer lugar e em todas as situações. Ao trabalhar na longevidade, na robustez e na resistência da carcaça, na aderência duradoura mesmo com pneus gastos, a Michelin contribui para uma mobilidade sustentável que faz sentido para a sua carteira e também para o ambiente.

Por ter mais impacto do que as palavras, trazemos-lhe a prova desta vontade de contribuir ativamente para um transporte mais sustentável para si, nas suas atividades, sejam elas quais forem, seja qual for o tipo de veículo que utiliza na sua empresa e seja qual for a estrada na qual tem de conduzir. Em maio e junho de 2021, a Michelin liderou várias demonstrações, sob a supervisão da DEKRA, para obter uma análise imparcial e baseada em factos. Queríamos comprovar que não era necessária nenhuma contrapartida: é, sem dúvida, possível combinar economia e ambiente.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubeDemonstração do consumo de combustível

Os custos com o combustível representam uma grande parte das suas despesas. Ao reesculturar os pneus MICHELIN, prolonga a vida útil dos mesmos e aumenta o período no qual a resistência ao rolamento está no nível mais baixo. Consulte a demonstração realizada com o MICHELIN X LINE ENERGY, já reconhecido pelo seu impacto num consumo de combustível reduzido (com classificação A na rotulagem europeia). Descubra também como a reescultura pode ajudar a percorrer distâncias ainda maiores. Iremos reduzir o consumo dos seus pneus (e, por conseguinte, a extração de matérias-primas) e irá poupar no seu orçamento de combustível.

Demonstração de aderência lateral

Os pneus MICHELIN são concebidos para serem utilizados até ao limite legal. Uma vez que a longevidade é apenas o primeiro passo, a MICHELIN pretende fornecer-lhe elevados desempenhos, mesmo com pneus gastos. Consulte os resultados de uma comparação, sob supervisão da DEKRA. Poderá usufruir de uma aderência duradoura com o MICHELIN X MULTI, nas suas atividades regionais e versáteis.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubePara ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTubeDemonstração da agressão do piso

Pode beneficiar de uma mobilidade sustentável com a MICHELIN, mesmo em condições adversas. Num local de construção, pode contar com um modelo de piso sólido, com carcaças concebidas para serem recauchutadas. As soluções de grupo de recauchutagem da Michelin demonstram um excelente desempenho em todo o ciclo de vida. Os pisos robustos da MICHELIN foram concebidos para serem utilizados durante toda a respetiva vida útil, quer sejam novos ou recauchutados. Veja a nossa demonstração de que os pneus podem ser utilizados até ao fim.

Ao fazê-lo, irá limitar a sua compra e poupar, o que é bom para a sua carteira. Ao produzirmos menos pneus, extraímos menos matérias-primas, o que é benéfico para o planeta.

Demonstração de resistência do flanco

O ambiente urbano pode ser perigoso para os veículos comerciais ligeiros. Os veículos estão constantemente a entrar em contacto com lancis. Não quer ter a necessidade de substituir pneus numa fase inicial devido a danos, quando o modelo do piso dos pneus ainda está em bom estado. Com a proteção do flanco, o MICHELIN Agilis CrossClimate apresentou uma elevada resistência na nossa demonstração efetuada no Ladoux Track Center (França). Com uma limitação do perigo da estrada e uma desmontagem antecipada, tanto a sua carteira como o planeta beneficiam.

Para ver este vídeo, terá de aceitar alguns cookies do YouTube. Basta clicar no botão abaixos.

Aceitar cookies do YouTube

picture vignette autocar

Autocar sur une route

picture vignette autocar

Autocar sur une route

"Facts for Impact"

Os factos mostram o impacto da MICHELIN nos resultados do seu dia-a-dia.

"Facts for Impact"

Os factos mostram o impacto da MICHELIN nos resultados do seu dia-a-dia.

PT screenshot 1

O Grupo Michelin

Além dos pneus, um grupo com muitas áreas de especialização.

Definição de GEE (Gases com efeito de estufa) do protocolo

1 - ÂMBITO 1 – As emissões de GEE diretas de fontes que pertencem ou são controladas pela empresa, quer as fontes sejam fixas ou móveis

ÂMBITO 2 – As emissões de GEE da produção da eletricidade comprada, vapor e aquecimento/arrefecimento utilizados pela empresa.

2 - ÂMBITO 3 – As emissões geradas pelas operações da empresa, mas cujas fontes não são detidas nem controladas pela empresa. Estas atividades são organizadas em 15 categorias, oito das quais representam a cadeia de valor a montante e sete representam a cadeia de valor a jusante.

3 - GEE – Um gás com efeito de estufa (GEE) que absorve e emite energia radiante no intervalo de infravermelhos térmico, gerando o efeito de estufa. O CO2 é um gás com efeito de estufa.

4 - Iniciativa de objetivos com base na ciência (SBTi): A Iniciativa de objetivos com base na ciência (SBTi) é uma organização internacional independente de referência que incentiva as empresas participantes a definirem objetivos de redução de emissões de gases com efeito de estufa (GEE). Parceiros da SBTi: United Nations Global Compact (UNGC) | Carbon Disclosure Project (CDP) | World Resources Institute (WRI) | WWF (World Wildlife Fund).

5 - Neutralidade carbónica: Significa ter uma pegada de carbono neutra em termos de carbono. Isto pode ser alcançado quando a quantidade de emissões de gases com efeito de estufa libertada na atmosfera é compensada pela eliminação de uma quantidade de carbono equivalente ou, simplesmente, pela eliminação total das emissões de carbono.

(1) Desempenho quilométrico e custo financeiro apresentados como exemplo para modelizar a abordagem CPK.

Monovida MICHELIN: Custo de compra 100 % e quilómetros percorridos 100 %, ou seja, CPK = 1,00 € / km ;

Multi-vida MICHELIN: Custo de compra 100 % pneu novo + 10 % reesculturado + 60 % recauchutado + 10 % reesculturado = 180 %/Duração quilométrica

100 % pneu novo + 25 % reesculturado + até 100 % recauchutagem + 25 % reesculturado = até 250 %, ou seja, CPK: 0,72 € / km,

ou seja, até economia máxima de 28 % relativamente a multi-vida vs. monovida.

(2) Fonte: análise interna da Michelin. Valores com base em custos médios, independentemente das utilizações, tipos / marcas de veículos e localização das frotas na Europa.

(3)* 0,8 l é a diferença média (valor VECTO) entre 2 letras de rotulagem (B face a C) quando um pneu é novo. Simulação de economia média durante a vida útil do pneu de 0,6 litros a cada 100 km entre um pneu com etiqueta B e outro com etiqueta C, para um veículo que percorre 150 000 km por ano, numa frota total de 50 veículos, com um preço suposto por litro de 1,45 EUR.

* CPK: Custo por quilómetro

** TCO: Total Cost of Ownership ou custo para o utilizador

*** All Sustainable: Tudo sustentável