why michelin

Solutions de transport durable avec Michelin

Offrir à chaque client professionnel une meilleure façon d’avancer

Michelin s'engage à être votre partenaire de mobilité durable

Transport de marchandises, transport de personnes, activités de construction, de manutention, minières ou agricoles… Vous êtes un professionnel ? Quel que soit votre secteur d’activité, Michelin vous propose une solution de produits et de services adaptés. Depuis plus d’un siècle le Groupe Michelin s’engage auprès des professionnels pour une mobilité plus sûre, plus propre, plus accessible et plus efficiente. Au cœur de cette volonté de progrès, nos équipes de recherche et développement déploient toute leur expérience et leur enthousiasme pour proposer des technologies toujours plus performantes.

DARK picture innovation why michelin

Abstract science. Hand holding brain digital network and light bulb inside on networking connection in the city background. Idea and imagination. Creative and inspiration. Innovation technology

L’innovation est au cœur de nos préoccupations, et le Groupe Michelin met tout son savoir-faire au service de la longévité, de la sécurité et de la mobilité pour permettre à chaque professionnel de faire un choix sans compromis, grâce à des pneumatiques conçus avec des hautes performances faites pour durer. Le Groupe Michelin s’engage à vos côtés pour une entreprise plus performante, à travers des pneumatiques robustes, fiables, polyvalents, au rendement kilométrique et rendement horaire/distance élevé. L’opportunité également de faire un choix économique pertinent pour votre activité, avec un moyen unique de faire de nouvelles économies de carburant.

Choisir Michelin, c’est aussi adopter toute une gamme de services premium pour améliorer la productivité et la performance pour votre entreprise : des solutions de gestion des pression, de maintenance, et d’assistance en passant par les nombreuses nouveautés liées à la technologie de pneumatiques connectés.

Que vous soyez exploitant, gestionnaire de flotte, conducteur de poids lourd, d’autocar, de bus, dans le transport de marchandises ou de personnes, agriculteurs, miniers, gestionnaires de carrières, conducteurs de chantiers, ou tout autre corps de métier de l’industrie, avec Michelin profitez de services innovants : des outils performants pour vous aider au quotidien dans votre activité, gagner du temps, optimiser et mieux maîtriser les coûts de votre structure tout en améliorant la sécurité de vos opérations.

Les enjeux écologiques d’aujourd’hui sont devenus un axe majeur de progrès. Le Groupe Michelin s’engage au quotidien et depuis plusieurs années à limiter au maximum son empreinte environnementale. Nos équipes travaillent chaque jour aux côtés des agriculteurs pour développer des technologies respectueuses des sols et des exploitations.

Nous aidons les transporteurs à réduire leurs émissions de CO2 et consommation de carburant grâce à des pneus à faible résistance au roulement. Nous concevons des pneus avec des performances faites pour durer permettant de les utiliser jusqu’à jusqu’à la limite légale d’usure* et de les rechaper : une démarche forte du groupe pour consommer moins de ressources. Une nouvelle manière d’agir en faveur d’une mobilité durable.

*spécifique à chaque domaine et pays

image1

MICHELIN TIRE MONITORING DIGITAL INSPECTION

image sustainable

Offrez à votre entreprise le pouvoir de traction, le pouvoir de rendre vos engins disponibles en toutes circonstances et dans toutes conditions météorologiques. Le pouvoir de la productivité et de la performance dans la durée.

Choisir Michelin, c’est faire le choix de la sécurité et de la tranquillité d’esprit.

Comment rendre le transport plus durable ? Déclaration environnementale de produit (EPD) : un jalon vers nos objectifs pour 2050

epd logotype basic cmyk byline

Qu'est-ce qu'un EPD? Dans le respect des normes ISO 14025:2010, une déclaration environnementale de produit (EPD) est un document vérifié et enregistré de manière indépendante qui communique de manière crédible des informations transparentes et comparables sur l’impact environnemental des produits tout au long de leur cycle de vie.

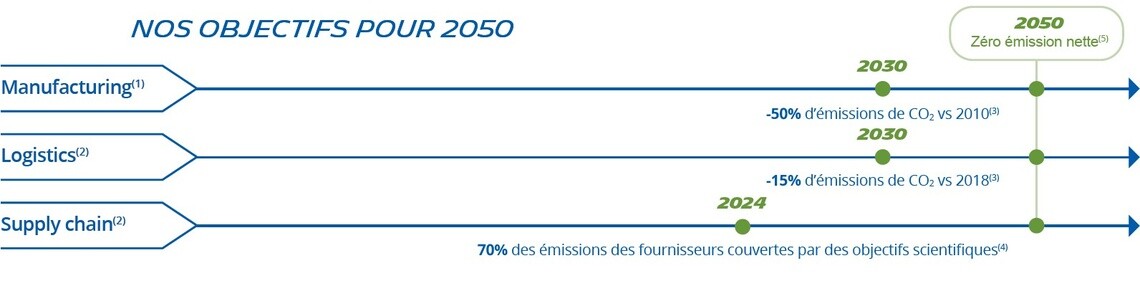

Quels sont les objectifs de MICHELIN ?

« Cela fait plus d’un siècle que MICHELIN ne cesse d’innover pour améliorer la mobilité des personnes et des biens. MICHELIN est fermement convaincu que la mobilité, indispensable au développement humain, peut être compatible avec le respect de la planète, c’est pourquoi nous conseillons et accompagnons les professionnels du secteur dans la transition vers un transport plus propre. Demain, tout sera durable chez Michelin. »

Florent MENEGAUX, Président de MICHELIN

objectives for 2050 fr

Quel est notre engagement avec l’EPD ?

En 2021, MICHELIN se positionne comme le 1er manufacturier à matérialiser son engagement en communiquant de manière transparente sur l’impact environnemental de ses produits.

Quelque soit l’usage ou l’activité des flottes de transport, MICHELIN agit : 5 pneumatiques parmi les 3 principales gammes MICHELIN Poids Lourd sont déjà inscrits au registre EPD.

L'importance du coût par kilomètre pour vos pneus Michelin

Le CPK (coût par kilomètre) est une simple équation, qui consiste à diviser le prix d’achat par le nombre de kilomètres parcourus. Un pneu qui est 15% moins cher, mais qui fait 20% de kilomètres en moins n’est pas du tout rentable. L’achat d’un pneumatique est donc un investissement à analyser en fonction des services rendus où la performance kilométrique est centrale.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeL’impact positif du Multi-vies:

Si vous voulez encore davantage optimiser votre investissement, pensez au modèle Multi-vies : recreuser et rechaper vos pneus vous permet d’améliorer encore votre CPK, jusqu’à 28% (¹).

Nos équipes techniques et commerciales sont là pour analyser à vos côtés les performances de vos pneumatiques et mesurer les économies réalisées.

Votre consommation en carburant

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeLa consommation de carburant impactée par le pneumatique

Le poste carburant pèse pour 1/3 de vos dépenses (²) !

Plusieurs facteurs influent sur la consommation de vos véhicules : le chargement, la typologie des routes, l’aérodynamisme, l’effet chauffeur mais également les caractéristiques du pneumatique.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeLa résistance au roulement impacte votre consommation de carburant !

Mélange et hauteur de gomme définissent la résistance au roulement, découvrez pourquoi.

En passant d’un labelling C à B sur une flotte de 50 véhicules, vous pouvez économisez jusqu’à 65 000€ (³).

La consommation de carburant est plus faible en utilisant vos pneumatiques.

jusqu’à leur limite d’usure et sur une période encore plus longue grâce au recreusage ! Notre objectif est de vous proposer des pneumatiques à faibles valeurs de résistance au roulement, adaptés à vos usages afin d’optimiser vos coûts.

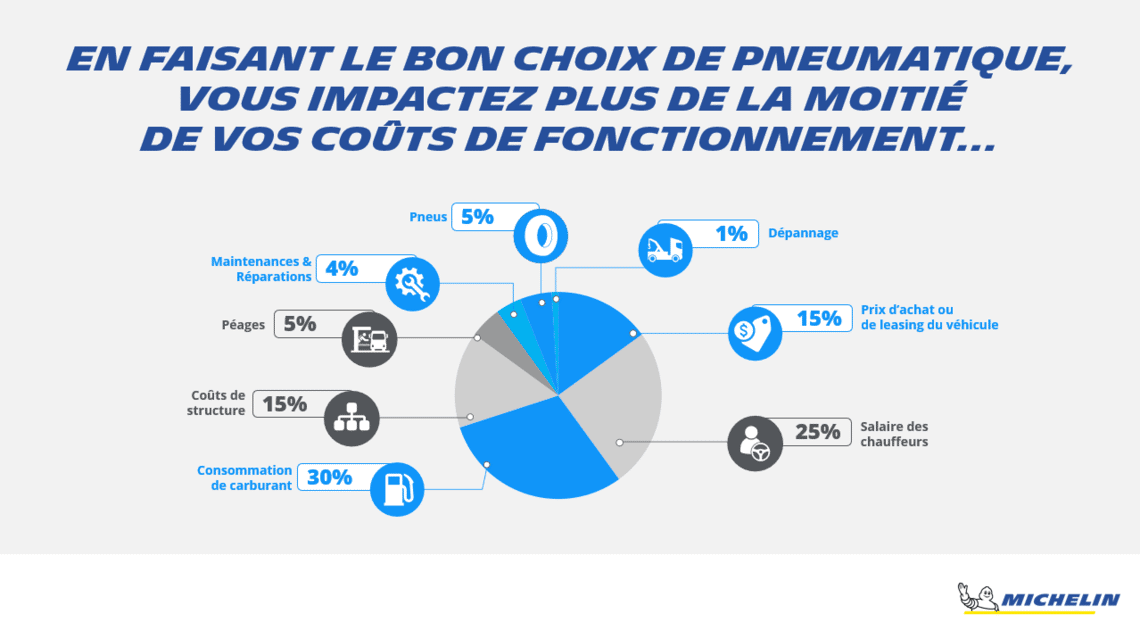

La pertinence d’une approche globale basée sur le TCO**

L’approche TCO (Total Cost of Ownership – Coût total de possession) replace le pneu parmi vos postes de dépenses de transporteur. Si le pneu ne représente que 5% de celles-ci, il est primordial de le regarder de près ! Il faut élargir son analyse à l’ensemble des autres postes de dépenses impactés par les choix faits en matière de pneumatiques.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de Youtube

microsoftteams image 6

Pneu et consommation de carburant

Le carburant est le principal poste de dépenses dans votre entreprise de transport. En choisissant un pneumatique avec de faibles valeurs de résistance au roulement, vous optimiserez votre consommation de carburant.

Des véhicules sur la route, pas à l’atelier

Grâce aux pneumatiques, vos outils de production peuvent être encore plus efficaces, en portant plus, en portant mieux. En optant pour un pneu premium, offrant une meilleure longévité et une meilleure robustesse, vos véhicules passeront moins de temps à l’atelier et davantage à rouler.

Carburant, réparation, impact lors de l’achat de véhicules neufs, ce poste pneumatique qui ne pèse que 5% joue un rôle dans plus de la moitié de vos coûts de fonctionnement, mais améliore aussi la productivité de vos véhicules(³). Nos équipes sont là pour vous accompagner dans ces mesures et ces choix.

Preuves et démonstrations

Michelin estime que l’approche en matière de mobilité durable doit se concrétiser partout, dans toutes les situations. En travaillant sur la longévité, l’endurance, la résistance de la carcasse et l’adhérence longue durée même avec des pneus usés, Michelin contribue à une mobilité durable bonne pour votre portefeuille et pour la planète.

Au-delà des mots, nous voulions vous apporter la preuve de notre engagement à contribuer activement à un transport plus durable, pour vous et vos activités, quelles qu’elles soient, et quel que soit le type de véhicule que vous utilisez ou le type de route que vous empruntez. Aux mois de mai et juin 2021, Michelin a effectué plusieurs démonstrations sous le contrôle de DEKRA, afin d’obtenir une analyse impartiale et factuelle. Nous voulions prouver qu’aucun compromis n’était nécessaire : il est tout à fait possible d’allier économies et environnement.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeDémo adhérence latérale

Les frais de carburant représentent une part importante de vos dépenses. En recreusant les pneus MICHELIN, vous prolongez leur durée de vie et la période pendant laquelle la résistance au roulement est la plus faible. Regardez la démonstration réalisée avec les pneus MICHELIN X® LINE™ ENERGY, reconnus pour leur faible consommation de carburant (notés A selon le classement européen). Découvrez également comment aller encore plus loin grâce au recreusage. Vous réduirez ainsi votre consommation de pneus (et donc l’extraction de matières premières) ainsi que votre budget carburant.

Démo adhérence latérale

Les pneus MICHELIN sont conçus pour être utilisés jusqu’à la limite légale. La longévité à elle seule ne suffit pas, c’est pourquoi MICHELIN vous garantit des performances exceptionnelles, même avec des pneus usés. Découvrez les résultats d’un comparatif réalisé sous le contrôle de DEKRA. L’adhérence longue durée des pneus MICHELIN X® MULTI™ vous accompagnera dans toutes vos activités régionales et polyvalentes.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubePour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeDémo agression de la bande de roulement

La mobilité durable est possible avec MICHELIN, même dans des conditions difficiles. Sur les chantiers, vous pouvez compter sur une sculpture solide et des carcasses conçues pour être rechapées. Les solutions de rechapage du Groupe Michelin démontrent une excellente performance tout au long du cycle de vie. Les bandes de roulement robustes des pneus Michelin permettent de les utiliser sur toute leur durée de vie, qu’ils soient neufs ou rechapés. Regardez la démonstration pour constater que nos pneus peuvent être utilisés jusqu’au bout.

Ainsi, vous rachetez des pneus moins souvent et réalisez des économies, ce qui est bon pour votre portefeuille. En fabriquant moins de pneus, nous extrayons moins de matières premières, ce qui est mieux pour la planète.

Démo résistance du flanc

Le milieu urbain peut être semé d’embûches pour les camionnettes. Les véhicules se heurtent en permanence aux trottoirs. Vous n’avez certainement pas envie de changer vos pneus à cause de dommages, alors que leur sculpture est encore en bon état. Grâce à la protection du flanc, le pneu MICHELIN Agilis CrossClimate a démontré une excellente résistance lors de la démonstration réalisée sur les circuits de Ladoux, en France. En limitant les écueils de la route et le retrait précoce, vous agissez pour votre portefeuille et pour la planète.

Pour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubePour accéder à cette vidéo, vous devez accepter les cookies publicitaires de Youtube et autres technologies similaires

Accepter les cookies de YoutubeDémo comparaison neufs vs rechapés 2022

Cette démonstration a été tournée à Ladoux en 2022, sous la supervision de DEKRA. Elle démontre les performances équivalentes des pneumatiques MICHELIN aussi bien neufs que rechapés à l'état usé et comparer les performances des pneumatiques neufs et rechapés concurrents face aux pneus MICHELIN.

Afin de démontrer la longévité des pneumatiques, les tests ont été réalisés sur pneumatiques usés (4 mm en moyenne)

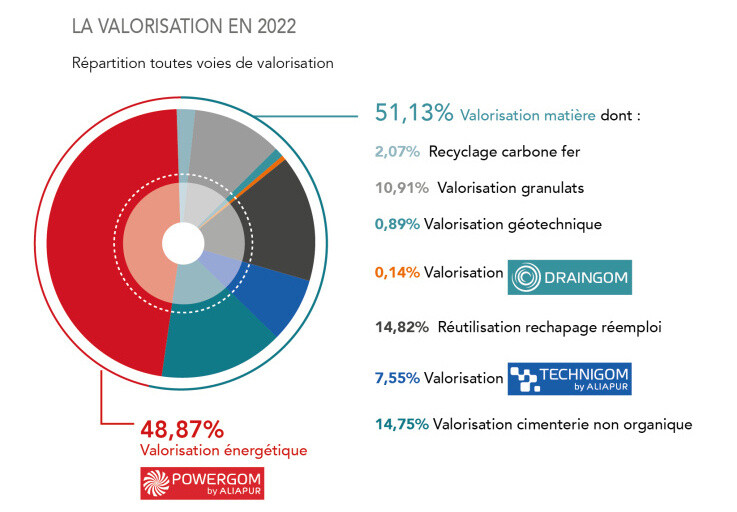

Le recyclage des pneus en France

logo aliapur

Aliapur, société spécialisée dans la collecte et le recyclage des pneus*, assure la mission de recyclage pour la filière pneumatique en France.

* hors pneus vélo pour lesquels nous travaillons avec Ecologic, la filière REP Articles de sports et de Loisirs (https://www.ecologic-france.com)

376 360

tonnes de pneus collectés en 2022

soit 46 Millions de pneus

Qui est Aliapur?

Aliapur est un éco-organisme fondé 2003 par 5 manufacturiers pneumatiques.

Aliapur assure une mission d'intérêt général avec efficacité et la volonté de faire reconnaître la valeur et le potentiel du pneu recyclé.

Un acteur de l'économie circulaire

En assurant le recyclage éco-responsable à coûts maîtrisés de l'ensemble des pneus vendus en France par ses clients, Aliapur contribue à l'économie circulaire et à la décarbonation de l'économie.

Les actionnaires d'Aliapur

Les membres fondateurs d'Aliapur sont représentés à parts égales au Conseil d'Administration:

- Bridgestone Europe

- Continental Holding France

- Goodyear France

- Manufacture Française des Pneumatiques Michelin

- Pneus Pirelli

valorisation 2022

Le saviez-vous ?

La filière pneumatique est une des rares filières qui collecte plus de 100%(1) de ce qui est mis sur le marché.

3% (2) de l’éco-contribution est utilisée dans des projets de Recherche & Développement.

La valorisation énergétique dans le secteur de la cimenterie est une alternative efficace au charbon, permettant une baisse des émissions de CO2 pouvant aller jusqu’à 25% (2).

Aliapur souhaite encourager les projets innovants de recyclage pour plus de circularité et va plus loin que ce qu’impose le législateur, en recyclant des pneus d’ensilage par exemple.

(1) Aliapur a réalisé 100 % des obligations légales qui lui sont confiées par ses 611 clients.

(2) Déclaratif Aliapur, 2022. Source document: ALIAPUR ESSENTIEL 2022, www.aliapur.fr

partnership michelin and oe manufacturers

partenariat michelin et oe

Technologies et Innovations

L'innovation et la technologie sont au cœur de notre ADN depuis plus de 100 ans, et au service de votre mobilité !

Michelin and original equipment

Michelin et les constructeurs de véhicules

La marque MICHELIN est homologuée par la majorité des constructeurs, dans la plupart des catégories de véhicules.

Définition du Protocole des gaz à effet de serre (GES)

1- Émissions directes de GES (SCOPE 1) provenant des sources détenues ou contrôlées par la société, qu’elles soient fixes ou mobiles.

Émissions indirectes de GES (SCOPE 2) provenant de l’électricité, de la vapeur et des systèmes de chauffage/refroidissement utilisés par la société.

2- Émissions de SCOPE 3 produites par les activités de la société mais ne provenant pas de sources détenues ou contrôlées par la société. Ces activités sont réparties en 15 catégories, dont huit représentent la chaîne de valeur amont et sept, la chaîne de valeur aval.

3- Un gaz à effet de serre (GES) absorbe et émet des rayonnements infrarouges, entraînant un effet de serre. Le dioxyde de carbone (CO2) est un gaz à effet de serre.

4- La Science Based Targets initiative (SBTi) est une organisation internationale indépendante qui encourage les sociétés participantes à se fixer des objectifs en matière de réduction des émissions de gaz à effet de serre (GES). Partenaires de la SBTi : Pacte mondial des Nations Unies (UNGC) | Carbon Disclosure Project (CDP) | World Resources Institute (WRI) | Fonds mondial pour la Nature (WWF).

5 - L'engagement de Michelin en faveur de zéro émission nette****, selon la norme SBTi Corporate Net-Zero****, signifie une réduction des émissions de CO2 de ses propres opérations et de celles de sa chaîne de valeur de 90 %, ainsi que la préparation à la capture à plus long terme et au stockage permanent d'un volume de CO2 équivalent aux émissions résiduelles chaque année.

(1) Performance kilométrique et coût financier donnés à titre d’exemple pour modéliser l’approche CPK.

Mono-vie MICHELIN : Coût d’achat 100% & Kilomètres parcourus 100%, soit CPK = 1,00 € / km ;

Multi-vies MICHELIN : Coût d’achat 100% pneu neuf + 10% recreusage + 60% rechapage + 10% recreusage = 180% & Longévité kilométrique 100% pneu neuf + 25% recreusage + jusqu’à 100% rechapage + 25% recreusage = jusqu’à 250%, soit CPK : 0,72 € / km

soit jusqu’à 28% d’économies pour multi-vies vs. mono-vie.

(2) Source : analyse interne Michelin. Chiffres basés sur des coûts moyens, quels que soient les usages, les types / marques de véhicules et la localisation des flottes en Europe.

(3)* 0,8l est l'écart moyen constaté (valeur VECTO) entre 2 lettres de labelling (B contre C) à l'état neuf d'un pneumatique. Simulation de gain moyen sur la vie du pneu de 0,6 litre au 100km entre un pneumatique labellisé B vs. un autre pneumatique labellisé C, réalisé par véhicule parcourant 150 000 km par an, sur une flotte totale de 50 véhicules, avec une hypothèse de prix au litre de 1,45 €.

* CPK : Coût Par Kilomètre

** TCO : Total Cost of Ownership ou coût total de possession.

*** All Sustainable : Tout durable

**** Michelin vise à atteindre zéro émission nette d'ici 2050 pour les Scopes 1, 2 et 3, en mettant initialement l'accent sur la réduction des émissions de l'ensemble de ses installations de production, de ses opérations de transport et de sa chaîne d'approvisionnement en matières premières et en composants. En juillet 2021, Michelin a rejoint la campagne "Race to Zero" et a pris un engagement soutenu par le consortium international Science Based Targets initiative (SBTi), le Pacte mondial des Nations Unies et We Mean Business pour fixer des objectifs de réduction à court terme (entre 2024 et 2034) et à long terme (entre 2035 et 2050) pour les trois scopes, à l'exception de la phase d'utilisation, et neutraliser les émissions résiduelles chaque année afin d'atteindre zéro émission nette au plus tard en 2050. Les 3 scopes sont définis dans le Protocole des gaz à effet de serre (voir https://ghgprotocol.org/).